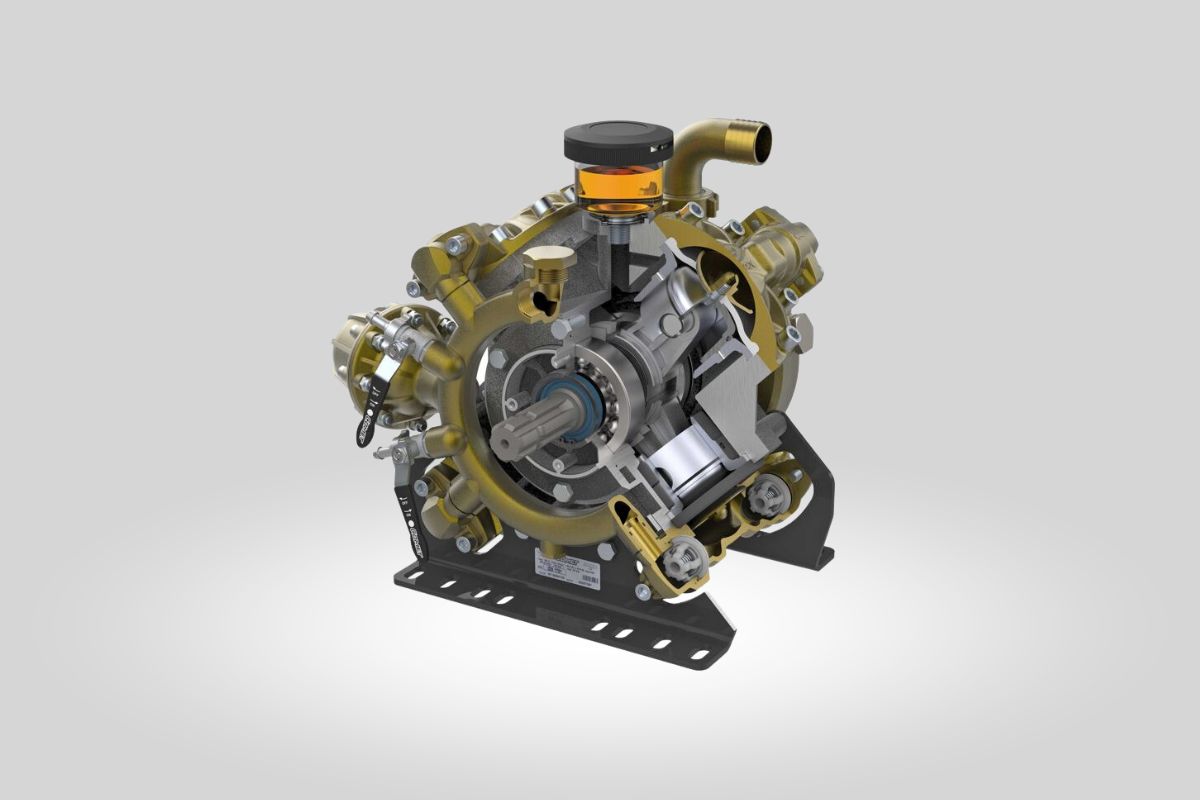

I componenti fondamentali di una pompa a membrana, sono due: la trasmissione e l'unità di pompaggio.

La pompa a membrana converte l’energia meccanica di un motore in pressione dinamica del fluido pompato; la trasmissione: trasferisce l’energia meccanica dal motore alla pompa, mentre l'unità di pompaggio trasforma l’energia meccanica in pressione del fluido.

La trasmissione

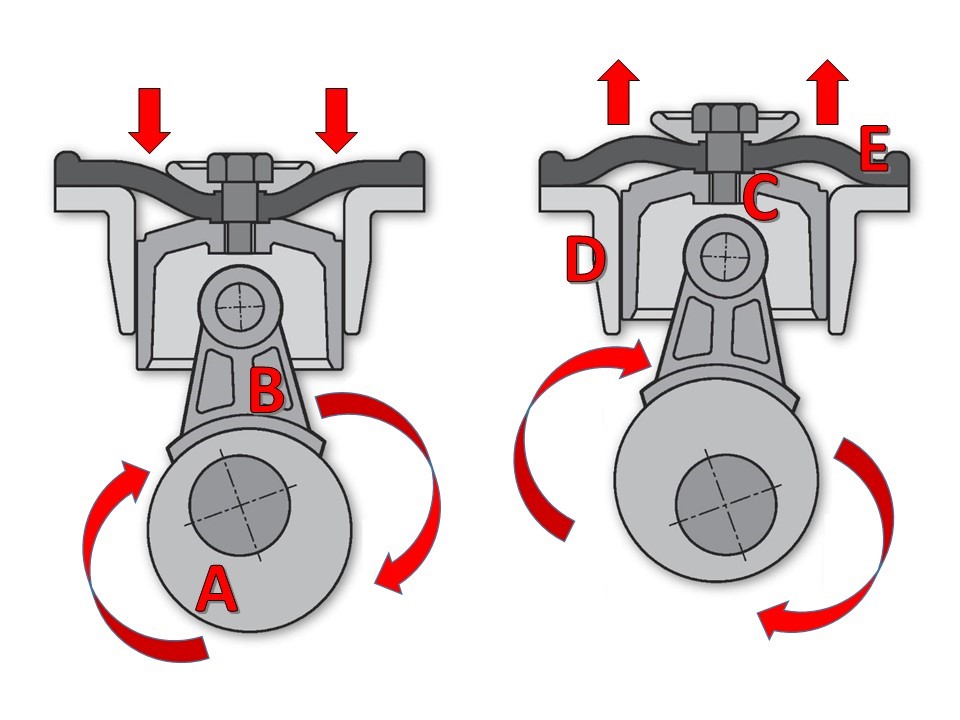

L’albero di trasmissione rotazionale (A) riceve l’energia dal motore che può essere elettrico, a scoppio o idraulico. La trasformazione del movimento di rotazione (freccia curva) in movimento oscillatorio (freccia retta) si produce attraverso un sistema biella - manovella (B), che collega l’albero al pistone (C) che scorre all'interno di un cilindro o camicia (D).

Il sistema di trasmissione è molto simile a quello di un motore a scoppio a due tempi, con la differenza che nel motore l'energia si trasmette dal pistone all'albero, mentre nella pompa la energia si trasmette dall'albero al pistone e alla membrana.

Tutti i componenti meccanici sono contenuti in un carter in un bagno di olio lubrificante specifico (normalmente un 10W40, con la eccezione di alcuni modelli di pompa).

Il pistone è avvitato alla parte centrale della membrana (E), il che determina la sua oscillazione ed il movimento periodico di aspirazione e mandata.

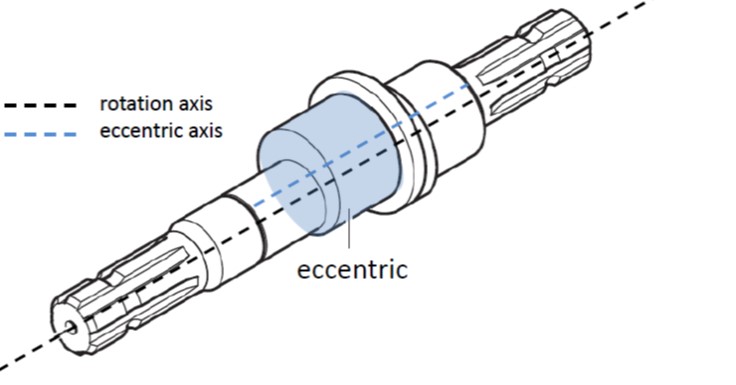

L’albero realizza la conversione tra rotazione e movimento oscillante per mezzo di un eccentrico collegato alla biella. Un eccentrico è un elemento di forma circolare con un asse di rotazione esterno rispetto a quello dell’albero di rotazione. Dato che la principale applicazione della pompa a membrana è l’irrorazione agricola le è stata tradizionalmente conferita una velocità di rotazione corrispondente a quella delle prese di forza del trattore: 550 RPM.* Attualmente, però, sono disponibili anche pompe a 800 RPM, come le Comet BP-HS , che possono soddisfare anche le esigenze dei trattori moderni.

L’albero può ricevere l’energia da vari tipi di motore e in vari modi, inoltre, viene usato come elemento di trasmissione per l’attivazione degli implementi aggiuntivi. La gamma Comet, quindi, offre due diverse configurazioni: albero semplice, con presa unica (di solito sul lato di mandata) e albero passante, con doppio presa di forza. La seconda presa si utilizza per trasmettere l’energia agli implementi.

Anche le prese di forza possono avere varie configurazioni, queste sono quelle della gamma Comet:

- Scanalata 1” 3/8 (maschio o femmina)

- Cilindrica (maschio o femmina)

- 6 fori (maschio o femmina)

- Conica (solo maschio)

Leggi anche: TUTTO CIO' CHE DEVI SAPERE SULLE POMPE A MEMBRANA

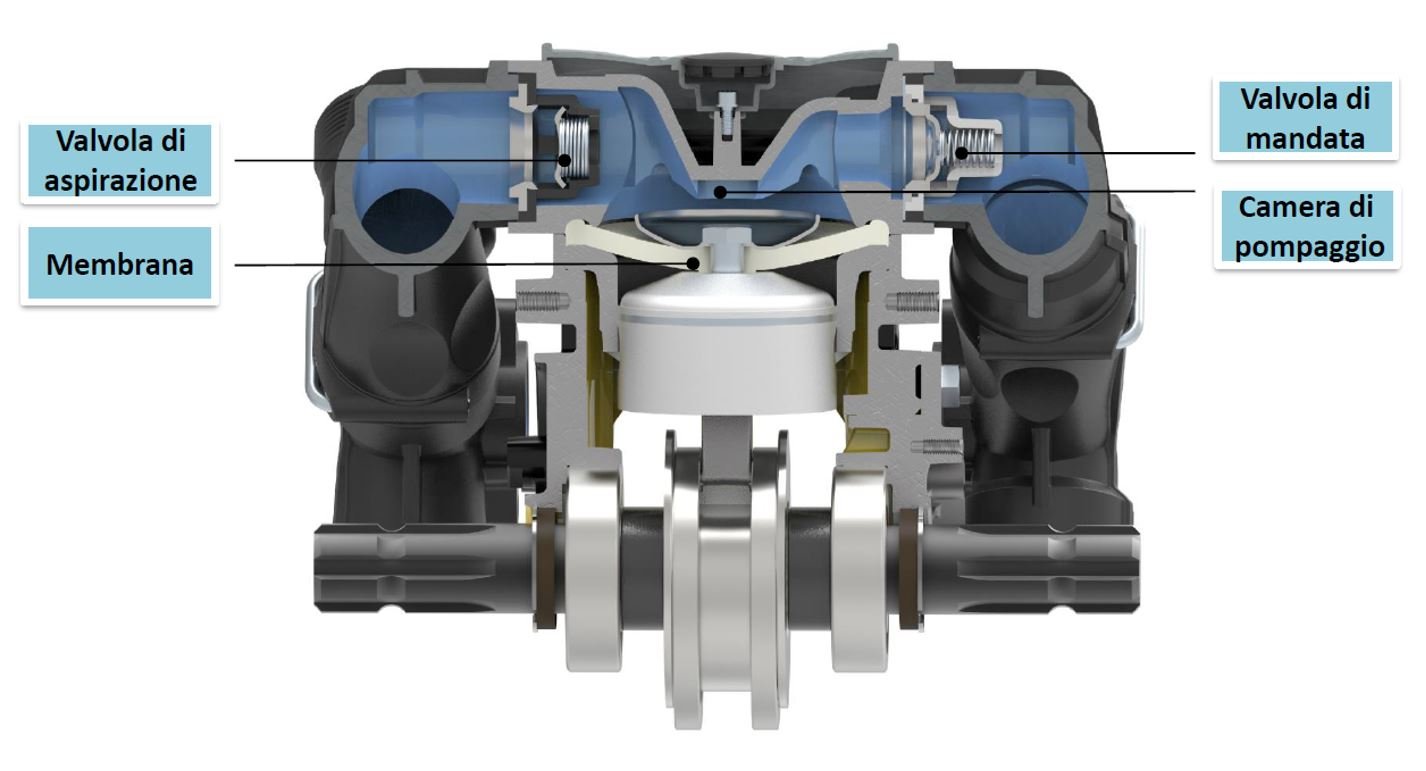

L’unità di pompaggio

L’unità di pompaggio di una pompa a membrana è composta principalmente da: membrana, valvola di aspirazione, camera di pompaggio e valvola di mandata.

La membrana

La membrana è un disco di gomma avvitato sul pistone con un bullone ed un disco di fissaggio, che la mantengono allineata durante le sue corse. La membrana è l’elemento principale della pompa, dato che ha due funzioni vitali:

- Espande e contrae in modo alterno il volume della camera, permettendo in questo modo il pompaggio.

- Separa la camera di pompaggio dalla trasmissione, evitando che il fluido entri in contatto con gli organi meccanici e l’olio, causando gravi danni per la pompa.

Due caratteristiche distinte definiscono la membrana: la durezza (espressa da un valore numerico che misura la deformazione plastica) e il materiale con cui è fatta (il livello di elasticità e durezza del materiale influisce sulla vita utile delle membrane, sulla sua rigidità e resistenza alla corrosione chimica e ambientale).

Fondamentalmente le membrane sono disponibili in tre materiali distinti:

NBR - Gomma di buna nitrilo: elasticità eccellente e ottima resistenza meccanica alle particelle solide e abrasive, unitamente ad una buona resistenza chimica. È la membrana più popolare per gli atomizzatori (agrumi, uliveti e frutteti in generale).

Viton® - Fluoroelastomero di DuPont™: offre una resistenza comprovata ai prodotti chimici e a temperature estreme. È il fluoroelastomero più indicato per applicazioni speciali, grazie alla sua resistenza chimica estrema.

Desmopan® - Elastomero termoplastico di poliuretano fornito da Bayer: eccellente elasticità e durezza; alta resistenza a compressione, flessione e abrasione. Buona resistenza ad invecchiamento, idrolisi, ossigeno, solventi e alcooli o basici diluiti. È il materiale più raccomandato per le macchine a barra da diserbo.

Leggi anche: 3 GRANDI VANTAGGI DI UTILIZZARE UNA POMPA A MEMBRANA COME POMPA AGRICOLA

Le valvole di aspirazione e mandata

Ogni unità di pompaggio è dotata di due valvole: una di aspirazione ed una di mandata.

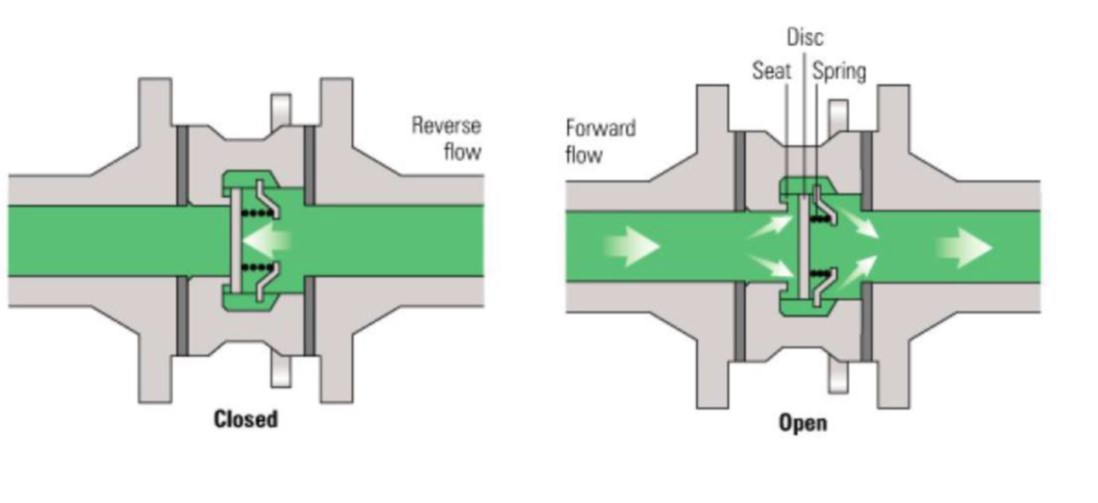

Le valvole di una pompa a membrana si definiscono valvole anti-ritorno (o uni-direzionali) ed hanno lo scopo di lasciare libero il passaggio in un senso e chiuderlo completamente nel verso contrario.

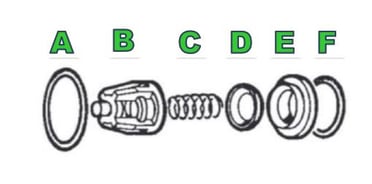

Elementi della valvola anti-ritorno

Elementi della valvola anti-ritorno

- A, F : O-ring

- B : Guida dell’otturatore o gabbia

- C : Molla di compressione

- D : Otturatore o disco

- E : Anello di chiusura

La funzione degli O-ring (A, F) è quella di creare una tenuta stagna tra la valvola e la testata della pompa. La guida dell’otturatore (B) consta di una gabbia in tecno-polimero ed ha la funzione di mantenere otturatore e molla allineati durante le loro corse. Le aperture (o luci) della guida permettono il dosaggio del liquido, pertanto sono un elemento vitale e richiedono una tecnologia di progettazione molto avanzata, che combini alta resistenza e flusso corretto del liquido. La molla (C) ha la funzione di aiutare la chiusura dell’otturatore, esercitando una pressione in modo che l’otturatore rimanga premuto sull'anello di chiusura (E). Viene realizzata in acciaio inox e la pressione deve essere perfettamente equilibrata in fase di progettazione, per permettere apertura e chiusura alla pressione prestabilita alla massima velocità.

L’otturatore (D) è un elemento oscillante, che si muove in sincrono con la membrana. Ha la funzione di aprire e chiudere la valvola. Consiste in un disco di acciaio inox a sezione trapezoidale o semisferica, il che permette di migliorare tenuta e scorrimento all'interno della guida. L’anello di chiusura (E) è la sede dell’otturatore. È un elemento fisso e consta appunto in un anello di acciaio inox a forma complementare rispetto a quella dell’otturatore.

In fase di chiusura, la molla tarata ad una certa pressione, sostiene l’otturatore sull'anello di chiusura.

In fase di apertura, la pressione dell’acqua vince la resistenza della molla, che si comprime permettendo il distacco dell’otturatore dall'anello di tenuta, dando passo libero al fluido. Le due valvole (aspirazione e mandata) si collocano in linea e funzionano in maniera alternata e opposta.

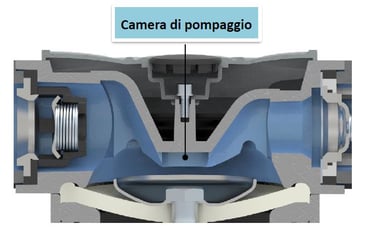

La camera di pompaggio (o cavità di dislocamento)

La camera di pompaggio è il compartimento dove la corsa della membrana genera contrazioni ed espansioni di volume. In pratica è lo spazio tra l’incavo della testata e la faccia superiore della membrana. La forma interna della testata ha un effetto fondamentale sulla prestazione della pompa, per questo, ha una forma concava, a cupola, che permette di raggiungere i livelli più alti di pressione e depressione, adescamento ed efficienza in genere. Essendo soggette a pressioni rilevanti ed a processi di usura, le testate sono progettate con materiali ad alta resistenza come ottone, alluminio anodizzato, alluminio plastificato o tecnopolimero.

La camera di pompaggio è il compartimento dove la corsa della membrana genera contrazioni ed espansioni di volume. In pratica è lo spazio tra l’incavo della testata e la faccia superiore della membrana. La forma interna della testata ha un effetto fondamentale sulla prestazione della pompa, per questo, ha una forma concava, a cupola, che permette di raggiungere i livelli più alti di pressione e depressione, adescamento ed efficienza in genere. Essendo soggette a pressioni rilevanti ed a processi di usura, le testate sono progettate con materiali ad alta resistenza come ottone, alluminio anodizzato, alluminio plastificato o tecnopolimero.

Altri componenti delle pompe a membrana

I collettori

I collettori sono i tubi che uniscono le diverse unità di pompaggio, in modo che la pompa abbia un’unica linea di aspirazione e un’unica linea di mandata, semplificando in questo modo la sua installazione.

Il collettore di mandata recupera il fluido da varie camere di pompaggio e lo convoglia in un’unica linea di mandata. La pressione all'interno può risultare molto alta e può provocare danni rilevanti. Per questo motivo, deve essere equipaggiato con una valvola di sicurezza.

Il collettore di aspirazione recupera il fluido dalla linea di aspirazione e lo distribuisce verso varie camere di pompaggio. Non ha requisiti speciali di robustezza, dato che la pressione al suo interno è negativa.

I collettori possono essere interni o esterni. I collettori interni permettono ingombri minori e un prezzo più competitivo (minor quantità di componenti). I collettori esterni garantiscono una maggiore resistenza e un minor rischio di danni in caso che la pompa si rompa.

I materiali sono una altra variabile importante, dato che influiscono sulla resistenza alla pressione, agli attacchi chimici e alla abrasione. Ottone, alluminio, (anodizzato o plastificato) e tecnopolimeri sono i materiali che si utilizzano più comunemente.

I collettori di ultima generazione sono equipaggiati con una valvola di scarico acqua, in modo che si possano svuotare prima del riposo invernale, evitando danni dovuti al gelo.

I raccordi

Entrambi i collettori sono equipaggiati con un raccordo dritto o a gomito, allo scopo di collegare la pompa al circuito.

Il raccordo di aspirazione consiste normalmente in un porta-gomma in nylon o polipropilene, dato che non vi sono problemi di pressione sulla linea di aspirazione.

Il raccordo di mandata e, se presenti, i rubinetti di mandata sono composti di nylon o polipropilene per le pompe fino a 20 bar, mentre sono di ottone per le pompe fino a 50 bar.

Il corretto dimensionamento dei raccordi è estremamente importante per evitare danni, in primo luogo la cavitazione (link). Per questo motivo è fondamentale rispettare sempre le raccomandazioni dimensionali presenti sulla documentazione Comet.

La valvola di sicurezza

La valvola di sicurezza, o valvola limitatrice della pressione, riduce le conseguenze in caso di sovrappressione sulla linea di mandata. La valvola è dotata di un otturatore azionato da una molla, tarata ad una certa pressione. L’otturatore si apre ogni qualvolta la pressione del fluido supera la pressione della molla. Ciò permette di scaricare la sovrappressione, evitando la rottura della tuberia.

Le protezioni della presa di forza

Alcune ricerche sulla sicurezza in campo agricolo hanno dimostrato che una grande percentuale degli incidenti si devono alla presa di forza. Le protezioni evitano che l’operatore o altri soggetti possano entrare in contatto con le parti rotanti, che rappresentano un pericolo estremo per la incolumità.

A questo proposito occorre ribadire che è fondamentale avvicinarsi alla pompa solo ed esclusivamente quando la macchina è totalmente ferma. Le protezioni si possono montare e rimuovere molto agevolmente.

Il compensatore d’olio

Il compensatore d’olio è un recipiente trasparente che contiene olio lubrificante ed è collegato con il bagno d’olio all'interno del carter. Il compensatore si usa per verificare che il livello di olio sia corretto, e nel caso rabboccarlo. In questo modo le membrane ricevono il necessario sostegno durante la fase di mandata e i componenti meccanici sono sempre lubrificati.

Per questo, il compensatore è sempre posizionato nella parte superiore della pompa e il livello di olio deve essere sempre al di sopra della linea della membrana più alta.

L’altra funzione fondamentale del compensatore d’olio è quella di fornire un’allerta in caso di rottura della membrana. In tal caso, acqua ed olio si mescolano creando una emulsione all'interno del carter, riconoscibile dal tipico colore lattiginoso che assume il contenuto del compensatore. Se ciò accade, è necessario intervenire immediatamente e sostituire le membrane danneggiate per evitare ulteriori problemi.

L’accumulatore di pressione (ammortizzatore delle vibrazioni)

La funzione dell’accumulatore di pressione è minimizzare o eliminare le pulsazioni, prevenire il cosiddetto colpo di ariete, ridurre il sovraccarico della pompa, diminuire il rumore; in questo modo, le pompe si rovineranno meno ed avranno una vita utile maggiore.

L’accumulatore si installa sul collettore di mandata (o a distanza sulla linea) e grazie all’ aria compressa ammortizza le vibrazioni generate dal movimento oscillante delle membrane.

Occorre chiarire che gran parte delle vibrazioni si armonizzano sincronizzando la corsa dei vari pistoni (procedimento di fasatura). Per questo motivo, le pompe con più di 4 pistoni, di fatto quelle a 5 o 6 pistoni, non richiedono accumulatore, dato che hanno già di per sé una buona linearità di flusso.